渦流円形クーラントタンク(研削用)

株式会社小楠金属工業所ホーム自社製品渦流円形クーラントタンク(研削用)

タンク清掃・液交換のコスト削減とCO2排出量削減を両立

特長

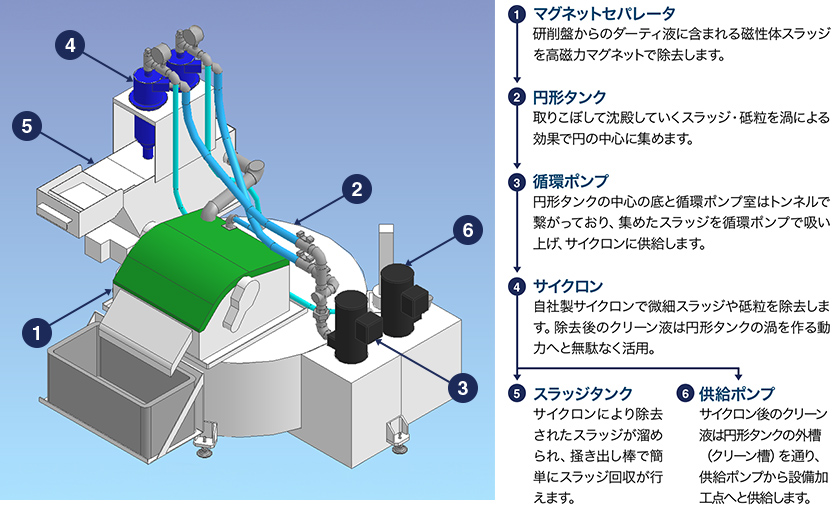

研削加工時に必要となる研削液(クーラント液)から、研磨粉、砥石クズを効率的に除去し、タンク清掃・クーラント液交換のコストを削減します。

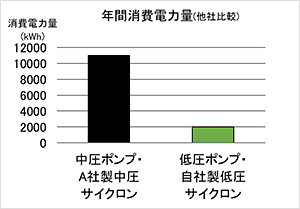

また、自社設計の低圧サイクロンにより、従来の高圧ポンプを使用したサイクロンよりも消費電力を抑えた設計を実現し、CO2排出量の削減に寄与しています。

国内、全メーカーの研削盤に簡単に接続可能。

既存機にもスムーズに接続でき、高い汎用性があります。

構成・フロー

効果事例

スラッジが溜まりにくい

ダーティーとクリーンの2槽式円形構造により、スラッジを沈殿・堆積する前に除去し、堆積物を軽減します。マグネットセパレータとサイクロンの2種類の分離装置で、液中のスラッジを効果的に除去します。

スラッジの減少による年間清掃回数の減少

弊社実績 年間 4回 → 1回

清掃回数1/4に削減

クーラント液の寿命が延びる

スラッジの堆積が減少することで、バクテリアの繁殖を抑制し、腐敗を遅らせてクーラント液を長持ちさせます。

スラッジの減少、液の腐敗遅延化による年間更液回数の減少

弊社実績 年間 4回 → 1回

更液回数1/4に削減

新液の準備および廃液の処理

弊社実績 年間 200L×4回 → 200L×1回

廃液量600L /年削減

省エネ効果でCO2削減に貢献

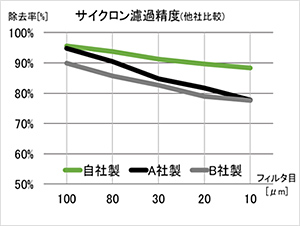

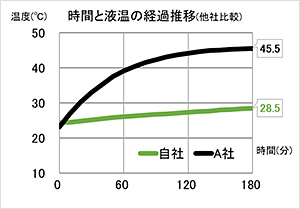

自社開発の低圧サイクロンは低圧・フィルターレスでありながら高い濾過精度を実現し、低圧ポンプと円形タンクによる渦の効果で消費電力量・液温上昇を抑制します。

サイクロン性能 IN-OUTの液中に含まれる微細スラッジ量

(投入から10分後の液を採取)

右グラフは他社製と比較した実験結果(弊社調べ)

30μm以上のスラッジ回収率 93.5%

消費電力量の削減

年間消費電力量 9,000kwh 削減(弊社調べ)

CO2排出量 3.8ton/年 削減

クーラント液の液温上昇の抑制

右グラフは他社製と比較した実験結果(弊社調べ)

3時間運転での液温上昇 4.1℃

他社との3時間後の液温差 -17.0℃

バッグフィルター年間購入・産廃処理回数

弊社実績 年間 6回 → 0回

バッグフィルター関連費用 無し

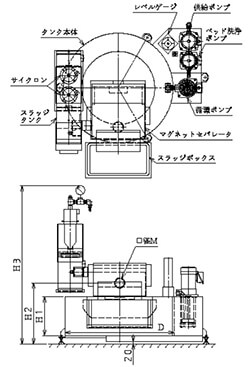

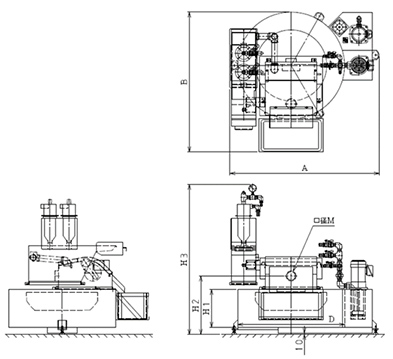

仕様

| 型式 | OCS-075 | OCS-090 | OCS-120 | OCS-130 | OCS-150 | |

|---|---|---|---|---|---|---|

| 許容吐出量[ℓ/min] | 40 | 80 | 120 | 160 | 200 | |

| タンク容量[ℓ] | 140 | 210 | 370 | 430 | 620 | |

| セパレータ処理量[ℓ/min] | 60 | 120 | 180 | 180 | 240 | |

| サイクロン処理量[ℓ/min] | 45 | 90 | 135 | 180 | 225 | |

| 供給ポンプ[W] | 180 | 250 | 400 | 400 | 750 | |

| 循環ポンプ[W] | 250 | 400 | 750 | 750 | 750 | |

| 寸法 | ||||||

| 幅 A [mm] | 1050 | 1260 | 1620 | 1700 | 1920 | |

| 奥行 B [mm] | 980 | 1180 | 1510 | 1610 | 1720 | |

| 直径 D [mm] | 750 | 900 | 1200 | 1300 | 1500 | |

| 高さ H1 [mm] | 300 | 320 | 350 | 350 | 370 | |

| 高さ H2 [mm] | 442 | 494 | 524 | 524 | 554 | |

| 高さ H3 [mm] | 1230 | 1290 | 1350 | 1350 | 1440 | |

| 口径 M [インチ] | 2 | 2 1/2 | 3 | 3 | 3 | |

各オプションあり

レベルゲージ(浮球・近接センサ式)、タンク蓋、ベッド洗浄ポンプ、オイルクーラー(別タンク式)、オイルスキマー(油水分離缶付き)、中継端子ボックス、制御ボックス等

※右図は型式「OCS-090」60Hz仕様です。

※掲載内容は国内60Hz帯仕様です。50Hz帯向けも一部仕様を変更し対応可能。

※上記型式以外での特殊サイズはご相談ください。