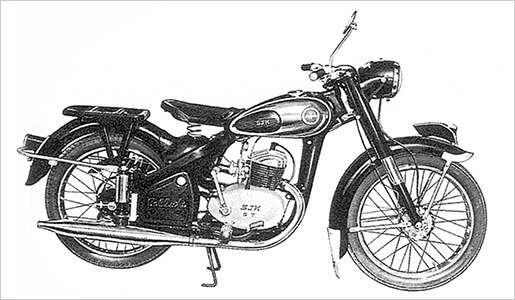

スズキ初の完成車「コレダCO型」をマイナーチェンジした「コレダ125ST1型」(昭和30年発売)。

スズキ初の完成車「コレダCO型」をマイナーチェンジした「コレダ125ST1型」(昭和30年発売)。

当社は昭和29年にコレダ125型の試作工場となっている。

日本で初めてFF(フロントエンジン・フロントドライブ)を採用した軽四輪車「スズライト」。

日本で初めてFF(フロントエンジン・フロントドライブ)を採用した軽四輪車「スズライト」。

その商品化には、当社の技術も貢献した。

時代の代わり目を見きわめ

タイミングよく事業を転換

昭和20年代も後半に入ると、戦争の痛手から立ち直り、遠州自慢のやらまいか精神を発揮した多くのオートバイメーカーが芽を出しはじめた。当社の近辺は、可美村の鈴木式織機株式会社(のちに鈴木自動車工業㈱、現スズキ㈱)が、昭和28年に60CCの原付自転車「ダイヤモンドフリー号」を発表。これに続き、昭和29年には90CCの「コレダCO型」が発表された。

当社と鈴木自動車との取引は、距離的に近かったことがメリットのひとつだったが、生産の中心が織機から自動車へ移りつつあった鈴木自動車側が、優れた加工技術を必要としていたことも影響していた。このことは鈴木自動車工業70年史における以下の記述から推測される。

生産技術の革新

一九五八(昭和33)年ごろから、生産現場では二輪車、四輪車の生産が中心となり、それまでの織機部品の製造にはなかった加工技術を必要とするようになった。増大する生産量を消化するために、ある部品は熱処理加工や研削加工を必要とし、ある部品はそのための専用機がなければどうにもならなかった。格段の技術革新が必要であった。(鈴木自動車工業70年史より)

昭和28年、当社は鈴木自動車の協力工場となり、翌29年には「コレダ125型」の試作工場となってフォークギヤシフトを生産。30年には軽四輪車のパイオニアと呼ばれる2サイクル360CCの「スズライト」の部品試作を全面的に引き受けて、自動車部品、軽四輪部品の専門工場となった。

ミシン部品を全廃し、自動車部品へと生産の主軸を移した昭和29年、この年の売上げは前年の92%止まりであった。しかし翌30年から猛烈な勢いで回復しはじめ、29年の995万円に対し、30年は1378万円、翌々年の32年には3178万円と3年間で3倍以上の伸びを見せ、ミシンから自動車への決断が実にタイミングよくなされたことがうかがえる。

独自の技術を考案し、

「スズライト」の商品化に貢献

ミシン部品から自動車部品への移り変わりは、技術面ではどうだっただろうか。当時の従業員の一人は「ミシン部品と比較すると精度的に楽な感じがした」と述べている。 それよりも大変だったのは製造に必要な機械、特に専用機を作ることだった。前の時代に引き続き国産の専用機などない頃で、高額な輸入品には到底手が出なかったのだ。ここでも当社の自前の技術が大いに役立つことになる。

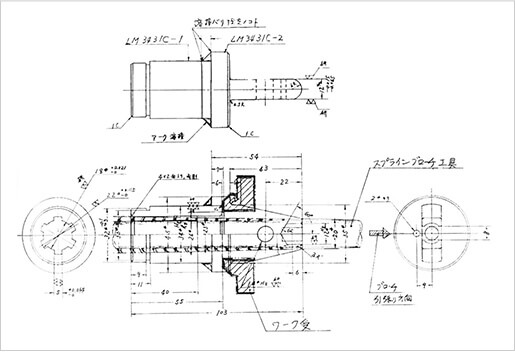

小楠剛一が昭和55年にまとめた「株式会社小楠金属工業所/技術開発の概要集-創業以来の創意工夫・技術開発の歩み-」によると、日本で初めてF F (フロントエンジン・フロントドライブ) 方式を採用した「スズライト」の商品化にあたり、剛一自ら技術を考案し、実用に供している。このほか、ネジ部浸炭除去技術やカム送りドリルユニット、高能率重切削フライス加工技術など、「スズライト」の商品化に役立つ技術が次々と考え出された。こうした努力のかいあって、鈴木自動車との取引は日増しに増大。昭和34年、鈴自協力協同組合の発足から2年後のこの年、小楠剛一 は同組合の理事に就任。鈴木自動車とのパートナーシップが一層深まっていくことになった。

「株式会社小楠金属工業所/ 技術開発の概要集」に描かれた内径スプライン加工技術の設計図面。スズライトの製造に役立てた。

「株式会社小楠金属工業所/ 技術開発の概要集」に描かれた内径スプライン加工技術の設計図面。スズライトの製造に役立てた。

現在地に全面移転し本格的な生産力増強をはかる

昭和35年、旧東海道の南500メートルほどのところに並行して国道1号線が開通。新国道の開通に先立ち、この年の早々から当社の新工場建設がスタートした。新国道沿い篠原中学校南側の敷地は交通の便に恵まれ、環境的にも非常によい場所で、ここに1300坪余りの土地を取得し、現在にいたる当社の成長の基盤がかたち作られようとしていた。

新工場の操業までには10ヵ月ほどを要した。坪井新田および国方の第二工場から生産能力のすべてを移転し、昭和35年11月から全面操業を開始。新工場の施設は、機械工場400坪(1320平方メートル) 、熱処理工場40坪(132平方メートル) 、変電室7.5 坪(24.75 平方メートル) 、固形浸炭炉2基、液体浸炭炉2基、小口自家変電50キロワットなど。ここに、ワシノ外研2台、遠州フライス3台、自家製の専用フライス5台などの新鋭工作機械をはじめ、ドイツ製の自動旋盤や普通旋盤、横・縦フライス盤、円筒研磨盤など100台余りの工作機械を据付けた。「南側は総ガラス張り、工場内部は実に明るく、機械が整然とならんでいる。採光にも相当の考慮が払われているのである」と当時の地元誌は伝えている。

製品ができればいいという時代に

真面目に品質を追求

「私自身、ご承知のごとく学歴も何もありませんが、誠意をもって物事に当たれば必ずむくわれる時がある・・・ということを身をもって体験しておりますので、つねづね従業員にも『何事も誠実であれ』をモットーとした日常生活を送るよう話しております」

昭和36年、地元誌のインタビューに応えて小楠剛一が語った言葉どおり、当社の事業は堅実で真面目一徹のものだった。軽四輪ブームにのった鈴木自動車からの増産要請にも、次々に独自の技術を開拓して対応した。

一例を挙げると、この年考案した「異形部品ネジ転造用ワーク回転保持装置」がある。この装置でネジの軸部を保持することにより、一般的には不可能とされていたターレット旋盤による異形部品のネジ加工を可能にしたのである。加工の精度が飛躍的に向上したばかりでなく、加工時間が5分の1と格段に短くなって、コスト削減にも貢献した。

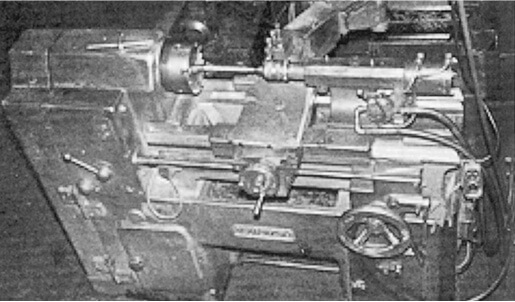

また昭和38年には、横浜市の旋盤メーカー山田工機と共同で「セミオート内面研削盤」を開発。オートバイのギヤシフトフォークを専門に内研加工するもので、当時一般的に使われていた輸入の内研盤に比べ5分の1程度のコストで製作した。 余談ながら、山田工機はこれを機に本格的に内研盤の製作販売にのり出し、のちに中小企業向けの市場を中心にその地位を確立した。ものができれば売れた時代背景のなかで、当社は品質追求の姿勢を貫き通した。これが厚い信頼の獲得に結び付いたことは言うまでもない。

小型乗用車「スズライトフロンテ」は人気車種となり、当社も増産対応に追われた。

小型乗用車「スズライトフロンテ」は人気車種となり、当社も増産対応に追われた。

普通旋盤に倣い装置を取り付け、加工を行った

普通旋盤に倣い装置を取り付け、加工を行った

(昭和39年~42年頃)。 その後、自動倣い旋盤を導入した。

時流を見きわめ、 積極的な設備投資により3年間で売上倍増

昭和38年5月、鈴木自動車が「スズライトフロンテFEA」を発売。その直後に鈴鹿で行われた第1回日本グランプリ自動車レースに出場して、 軽四輪部門で上位を独占した。これがひとつのきっかけとなって「スズライトフロンテFE型」は急速にポピュラリティを獲得していった。当社はスズライトの試作時より技術協力を続けており、フロンテFEAでもユニバーサルジョイントなど重要保安部品を製造していた。そのため、この車種の人気が高まるにつれて、以前にもまして大きな増産の波が押し寄せてきた。この頃業界では、テンプレートを使った倣い加工が主流になりはじめた。当社も、普通旋盤に倣い装置をつけて、その効果を目のあたりにしていた。曲面や多段加工が自動旋削できるようになったことで画期的な省人化を果たし、膨らむ一方の生産要請にも見事に対応したのである。

この頃の設備投資額を挙げるとー

昭和34年末......1373万4000円

昭和35年末......3230万3000円

昭和36年末......4523万2000円

昭和37年末......5358万円

昭和38年末......約7000万円

現在地に工場を全面移転した昭和35年から、わずか3年間で売上高は倍増。6400万円から1億3600万円へという成長ぶりは、当時の経済成長率を大幅に上回っていた。