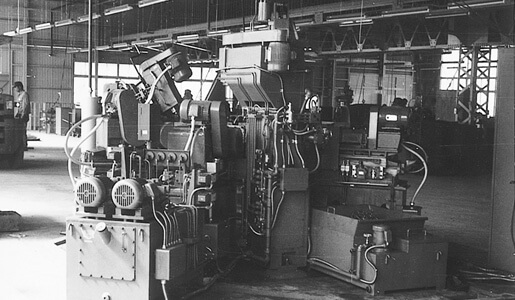

第一工場西側の増設途中で、その完成を待たずに設置したロータリーインデックスマシンIT29。

第一工場西側の増設途中で、その完成を待たずに設置したロータリーインデックスマシンIT29。

昭和40年頃の工場内と製造していた部品。

昭和40年頃の工場内と製造していた部品。

ロータリーインデックスマシンの導入で一足飛びに進展した合理化

創業20周年を迎えた昭和41年の秋、相次ぐ増産に対応するため、第一工場西側が増設された。総面積1350平方メートル、それまで使用していた専用機を再編成し、さらにトヤマ機械㈱製のロータリーインデックスマシンIT29を導入して、設備の近代化をはかった。導入したインデックスマシンには、当社独自の改良が加えられ、一層の合理化に貢献したことは言うまでもない。この時の増産対応は、まさにぎりぎりのラインで行われ、工場の骨組みができた時点で、その完成を待たずに工作機械が据付けられた。前述のインデックスマシンなどは、屋根すらない時から仮配線で試運転を行っていたため、雨露をしのぐためのブルーのシートがかけられていたという。

ロータリーインデックスマシンは、当時の業界の常識を破る画期的な性能を発揮した。それまで各工程が別々の専用機で加工していたものを、連携プレイで行えるようにしたのである。生産性は3倍に上がり、先端の生産体制を印象づけた。にもかかわらず、受注分のすべてをこなすことはできず、一割ほどの外注を出している。さらなる合理化が早急に求められていたのである。

そこで、翌42年には、もう1台のロータリーインデックスマシンIT35が導入される。こちらには自社開発の自動切粉切断装置(インチングユニット) を取り付け、

切粉を取り除く作業を自動化した。これが切削工具の寿命を10倍も伸ばすという副産物も生んでいる。

設備の近代化や生産性の向上に関する小楠剛一のコメントが残っているので挙げておく。

生産性をあげるためには新しく開発された合理化機械専用機を効果的に導入することが第一だ。新しい機械を導入することは専門技術者が苦心の末考え出した技術を買うということで、その機械を通じて会社の技術水準アップに直接つながりをもつものと考え、また新技術開発の糸口ともなる。

(遠州機械金属工業発展史/昭和46年発行より)

時代は昭和40年不況をはさんで、高度経済成長期の後半に突入しつつあった。当社は、以前であれば決して導入することはなかった大型機械を積極的に取り入れ、日増しに増大する生産要請に対応していった。取引先である鈴木自動車の技術指導もあったが、人と技術とが一体となって取り組まなければ、新しい合理化策はなかなか根付かない。この点で多くの企業が苦労を重ねるなか、当社は比較的スムーズに技術導入を果たしていった。

久保田鉄工との取引開始で農業機械部品の立ち上げ

鈴木自動車とのパートナーシップが深まる一方、当社は独自の精密加工技術を、ほかの市場分野にも活かせないかと検討をはじめていた。独立系の企業としてその存続をはかるためには、複数社との取引を基盤にすることが望ましく、静岡県からも指導をうけていた。

昭和43年、共栄社の協力企業仲間のつてで、久保田鉄工㈱(現㈱クボタ) との取引がスタート。農業の近代化が急速に進む時代背景のなかで、バインダーや田植え機などの需要が急カーブを描いて膨らんでいた頃である。当社は他の企業がもてあました難しい加工を好んで受注し、そのために重宝がられた。

自動車部品で培った加工技術が基盤にあったとはいえ、農業機械部品の加工立ち上げ時は、スズライトの増産の頃と同じくらい忙しい日々が続いた。膨らむ一方の需要、難しい加工、慣れない製品・・・ 。増産対応に徹夜をする日も少なくなかった。翌44年には旋盤工場(現第二工場) を増設し、農業機械部品の生産力の増強をはかった。

小楠熱処理工業を設立し、ガス浸炭焼入れへ切り替え

久保田鉄工の協力企業となった昭和43年、資本金を約3000万円に増資。この年3月、本社西側に小楠熱処理工業株式会社を設立して熱処理部門を分離独立し、その充実によって小楠技術の精密度が一層向上することになった。

小楠熱処理工業は、2400平方メートルの敷地に鉄骨の工場528平方メートルを建設。ガス浸炭炉をはじめ焼戻設備など最新設備を完備した。この頃になると、高度経済成長で見落とされていた公害の問題が社会表面化し、当社でもそれまで使用していた液体浸炭炉の廃液問題に対処しなければならなかった。そこで小楠熱処理工業の設立を契機に、液体浸炭からガス浸炭への転向がはかられたのである。これによって作業環境も大幅に改善された。

小楠剛一 の手による「技術開発の概要集」によると、当時の新技術であるガス浸炭炉の導入にあたっても、当社独自の創意工夫が活かされている。

技術開発成果の名称: 滴注式ガス浸炭炉付帯装置の開発

昭和40年代に入り液体浸炭を使う加熱炉に代わり、専業メーカーからガス浸炭炉が発売されるようになった。そこで弊社としてもこの殆ど無公害のガス浸炭炉を導入した。導入した滴注式炉は、変成炉が不要なため設備費としては安価であった。しかし、品質を安定させ、生産性を上げるためには、更に工夫を要するところがあった。そこで弊社としては、トレーとバスケットの組合せを工夫し、同時に多種部品を効率良く浸炭させる付帯装置を考案した。これにより生産性は、3倍に向上させるところとなった。

昭和43年、熱処理部門を独立し、小楠熱処理工業(株)を設立。最新の処理設備を導入した。

昭和43年、熱処理部門を独立し、小楠熱処理工業(株)を設立。最新の処理設備を導入した。

小楠熱処理工業(株)に導入したガス浸炭焼入炉。

小楠熱処理工業(株)に導入したガス浸炭焼入炉。

この頃、有害なシアン系の廃液を出す液体浸炭からガス浸炭に切り替えた。

昭和49年に増設した研削工場(現第三工場)

昭和49年に増設した研削工場(現第三工場)

生産増大を支えた大量生産向け技術の充実

多工程を連結し、画期的な効率化をもたらしたロータリーインデックスマシンIT29・IT35 に続き、大量生産対応はなお加速度的に進んでいった。昭和44年にはナックルステアリング加工にライントランスファーマシンTRF35を導入。一部改良を施して作業効率を4倍に向上させた。この成功例を鈴自協(現スズキ協) 理事会で発表し、その成果が大々的に報じられると、協力会の他企業も続々とトランスファーマシンを導入し、一気に普及することになった。当時小楠剛一は昭和42年から引き続いて鈴自協力協同組合の理事長をつとめており、大いに面目をほどこしたのである。

このトランスファーマシンをベースに、昭和47年には新たなロータリーインデックスマシンIT80を導入。低コストでコンパクト、さらに多機能を搭載した新マシンの登場で、月1万台以上という大量生産の記録をつくった。このマシンは当社で作成した仕様をもとに、機械メーカーが製作したものである。

また昭和49年に増設した研削工場(現第三工場) では、オートローダー付研削盤8台に独自開発の自動ケレーを組み合わせ、ミッションシャフトの完全自動化生産システムを完成させた。この時の加工は倣いであったが、コスト削減と省人化に成功し、大量生産への対応力を大いに向上させた。ちなみに自動ケレーは豊橋の浜名エンジニアリングと共同開発したもので、同社はのちに、この自動ケレーとオートローダーを組合せた装置を製作し、20台以上を外販している。

昭和40年代半ばの売上高を見ると

昭和43年7億3100万円

昭和44年9億1600万円

昭和45年12億1700万円

昭和46年14億8200万円

と、5年に満たない期間で売上げは倍増と、著しい成長を見せていた。しかし、この売上増に対して利益は逆に低下していた。その原因には設備投資による利子負担と賃金の値上がりがあったが、急速な設備武装を進める企業にあっては、やむをえない結果だった。それよりも自動車部品の将来的な伸びが高い確率で予測され、その展望のもとで長期的な戦略を実践していた時期であった。

企業としてのまとまりをつくる社内報の発行と社是・社訓の制定

昭和46年、初めて従業員数が200名を超えたこの年、現在にも生き続ける当社の精神が社是・社訓として明文化され、社内報「おぐす」創刊号の巻頭を飾った。小楠剛一は以下の挨拶文を寄せている。

社是 社訓

一、誠実真心をこめて仕事にはげもう

二、協調和を尊び明るい職場を作ろう

三、向上品質・能力の向上に努力しよう

激動の70年代も早一年が過ぎ、企業状勢もますます激しくなりつつある中で、71年を迎えました。一年先はおろか半年先の事も確実な予想が困難である今、われわれにとって今一番何をなすべきかを真剣に考える必要があります。生産の大規模化・自動化・又一方安全対策・コストダウン・品質管理・さらに公害問題に至るまで、種々様々の試練が待ちかまえています。「よい製品を早く安く作る」この条件を備えない企業はどんどん淘汰されつつあります。このたび社是を明文化したのもこういった状勢に、耐えぬき打ち勝っていく心構えとして持たねばならないことと考えるからです。また、この社是の精神に即し、社内報を発行することにしました。「明るく楽しい職場をつくり、一 致協力して向上を計る」ことの役割が果たせることを望むものであります。

1971年(昭和46年) 1月1日

取締役社長 小楠剛一

品質意識の徹底を目指してQCサークル発足

企業規模が大きくなり、トップの意向が伝わりにくくなることは、品質管理上にも影響を及ぼすおそれがあった。そこで昭和45年暮れ、社是・社訓を明文化したのとほぼ同時期、役付者対象にQCサークルの必要性が説かれ、サークル結成が呼びかけられた。それに応え、その後半年間で18サークルが発足。手探りながらQC活動の歴史がスタートした。

QCサークルの導入は、2つの重要な意味をもっていた。ひとつは言うまでもなく、ボトムアップの自主的な品質管理である。組織が大規模化し生産形態が複雑化すれば、上からの管理は行き届かなくなる。となると、現場の目線で不具合やムダ、生産効率を下げる要因を突き止め、その解決をはかることが、生産性と品質向上への近道となる。その成果はもちろん取引先への信頼獲得に結び付くが、勤務時間の短縮など従業員の待遇改善にも大きなメリットがある。

QCサークル導入のもうひとつの重要な意味は、下請け意識をぬぐい去り、当社がさらに発展するための基礎を固めることにあった。取引先企業との密接なパートナーシップをより強めるためには、これまで以上に信頼感を培う必要があり、そのためには、自社ブランドを送り出す心持ちで仕事に臨む意識付けが求められていた。自信と誇りをもって「よい製品を、より早く、より安く作る」という永違のテーマを、全社的に追求する必要があったのだ。QCサークルは、その後何度かの中断・再開を経て現在のスタイルに落ち着き、類まれな実績を残すことになる。

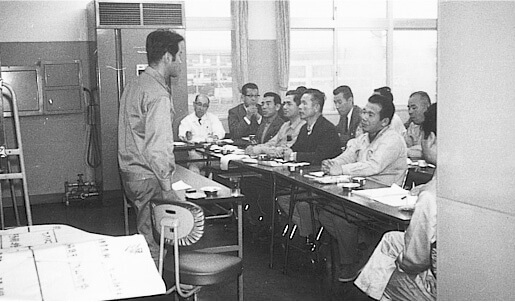

鈴自協のメンバーを集めてQC手法の勉強会が開かれた。

鈴自協のメンバーを集めてQC手法の勉強会が開かれた。

永年勤続者を賛え海外旅行制度がスタート

昭和40年代には職場環境の整備が着々と進んでいった。昭和41年、第一工場の西側を増設した年、念願の工場内の冷暖房を完備。翌年には鉄筋2階建ての事務所を建設し、事務部門の拡充をはかった。

また、昭和46年には雇用促進事業団篠原宿舎南側に1150平方メートルの用地を求めて2DKの「浜表社宅」5棟を建築。楠寮の寮生が所帯を持つ年齢になってきたための措置で、引き続く人手不足の時代に、福利厚生の充実で対処しようという一策であった。

昭和50年には永年勤続者への感謝として、海外旅行制度がスタート。第1回目は30年の永年勤続者を筆頭に4名が、東南アジアヘ1週間の旅行にでかけている。勤務外のレクリエーションではソフトボール大会やボウリング大会、将棋大会や盆踊りなど有志を集めて盛んに行われていた。ソフトボールやボウリングの大会は職場対抗で、勝ち負けを競うよりも、日頃あまり交流のない従業員同士の親善という意味から楽しいものになった。盆踊りは楠寮の寮広場で開催され、スイカ割りやゴーゴーなどの余興もあって大いに盛り上がった。

永年勤続者の海外旅行制度で出発前の従業員。

永年勤続者の海外旅行制度で出発前の従業員。