二代目 小楠倫嗣 社長

二代目 小楠倫嗣 社長二代目小楠倫嗣社長による

新生小楠金属のスタート

昭和61年10月、先代社長のあとを継いで小楠倫嗣が第2代社長に就任。先代社長が制定した社是・社訓の意思を引き継ぎながらも、時代に適した新しい意味が加えられて、新生小楠金属が走り出した。 就任後初めて発行された社内報で、新社長小楠倫嗣は先代社長の偉業を讚えながら、改めて社是・社訓を解説し、その精神を浸透させようとしている。多少長くなるが、社内報から新社長就任の挨拶文を抜粋して掲載する。

さて先代社長の偉業を振り返ってみますと、昭和20年にたった4人で戦後の焼け野原でミシン部品の製造に着手し、材料から機械加工、熱処理、研磨まで一貫加工をし、お客様に販売していました。時代の変化に対応して昭和28年よりオートバイ部品、そして4輪車へと飛躍し、昭和43年には農業機械部品の加工へと変革しました。その間幾多の難関を突破し現在の小楠金属を創り上げ、業界での揺るぎない地位、お取引先様そして社会に対する信用を成し遂げました。昨年9月の先進国5ケ国蔵相会議により円高・ドル安になる以前に、2階建工場の改築に着手し、創業以来、最大のプロジェクトを成し遂げられ、本年1月に完成を見ました。工場の中身をこれから充実させようとする時であり今後は私達が研鑽努力し、立派な企業体質を維持発展させて初めて、創業者社長の偉業、偉大さが、生きてくると確信しています。

これらを成し遂げるには何といっても基本に忠実に、原点に立ち返って考えてみる必要があると思い、社是・社訓を見直し、新たな気持ちでスタートしたいと思います。

<社是・社訓>

誠実・・・真心をこめて仕事にはげもう

協調・・・和を尊び明るい職場を作ろう

向上・・・品質・能力の向上に努力しよう

誠実・協調・向上を社是として全従業員が一丸となり努力してください。

第1番目に、各職場・各持場で、誠心・誠意・真心をこめて、自分のやっている仕事に自信と誇りをもち、毎日の仕事に取り組んでください。すなわち作る品物がすべて良品であり、早く、安く作ることが必要です。

第2番目に職場・家庭・友人との和を一尊び、コミュニケーションを良くし、明るい職場そして働きがいのある働き易い環境を建設し、全社的な協調体制を確立して下さい。一 人一 人の力はわずかですが、全従業員が同じ方向に目をむけて協力一致すれば非常に大きな力となります。

第3番目にQCサークルの活性化、小集団活動により自己啓発、相互啓発をして全従業員のレベルアップをはかり、品質の向上、自己の能力向上に努めるようにしてください。 以上

(社内報「おぐす」20号・昭和61年12月発行より)

急速に成果を現す

効率追求の試み

昭和61年、ナックル旋盤加工にNC機を導入、それ以降NC武装化が一挙に進み、省人化をにらんだ効率化が加速していく。昭和63年にはNC制御で従来の4倍の速さを実現する高速ギヤシェーパーを導入。同じ年、ロッカーシャフト自動歪取り機を導入して、歪取りを自動化した。翌年にはCADを5台導入し、専用機や治具の図面、加工図のデータベース化をスタート。続いて平成2年には、多品種少量生産に対応する自動搬送装置を導入した。

また平成3年には、熱処理工場に新型ガス浸炭炉を2基設置。熱源にはプロパンガスを利用し、コンピューターで温度と雰囲気を制御する先端技術で、徹底した省エネ、省力化を追求した。さらに2年後の平成5年には、バンオフ炉を導入し、熱処理設備の全自動化を実現するとともに、製品精度の向上とコストダウンを両立させた。

昭和53年からスタートした段取時間ゼロへの挑戦も、ここにきて一気に加速した。ナックルステアリングラインの一部に導入した小ロットー個流しの生産ライン(第1世代) は、昭和61年、ナックルインデックスマシン1号機の導入によって第2世代に進化。第1世代が『マントランスファー』すなわち人手の搬送に頼っていたのに対し、第2世代は8ステーション連結で人手の大幅削減に成功した。続いて、平成元年と平成3年にそれぞれ第3世代、第4世代の全自動無人化ラインを導入。第1世代と比較すると6分の1という画期的な省人化を果たした。

省人化とあわせて段取時間の大幅な短縮も実現していった。昭和53年当時、シングル段取、すなわち10分に満たない一 ケタ台の段取時間を目標としたのに対し、平成2年には3分以内の目標を達成。異種の製品を段取なしで流す第5世代、第6世代の全自動化ラインが実現すると、究極のゼロ段取に到達した。特に平成6年に完成した第6世代のゼロ段取ラインは、複数のNC旋盤とマシニングセンターおよびトランスファー装置で構成されたFTL(フレキシブルトランスファーライン) で、加工箇所や寸法の変更、設計変更などに柔軟に対応。多品種少量フレキシブル生産の重要な担い手となっていた。

設計室にはCADを導入し、専用機や治具の設計効率を向上させるとともに、データベースを構築。

設計室にはCADを導入し、専用機や治具の設計効率を向上させるとともに、データベースを構築。

平成3年には導入した新型ガス浸炭炉

平成3年には導入した新型ガス浸炭炉

炉に火を入れる「点火の儀」

炉に火を入れる「点火の儀」

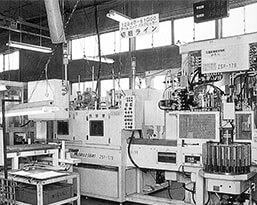

ロッカーアーム全自動ライン(機械加工、洗浄、検査、組立)

ロッカーアーム全自動ライン(機械加工、洗浄、検査、組立)

南工場の建築で業容の拡大をバックアップ

平成2年から3年にかけては、軽四輪車の枠拡大によるモデルチェンジで、自動車の生産量が回復し、二輪車の生産も順調に推移した。その追い風を受けて当社の受注量も増え、さらなる効率追求を目指して、新たに南工場の建設に着手した。相次ぐ取引先の開拓で、技術と生産力を拡充する必要性にも迫られていた。

南工場は敷地面積3600平方メートルで、東西60メートル、南北30メートルの総2階建。1階を機械工場とし、それまで第一・二・三・四工場に分散していた工程を統合してNC旋盤、フライス盤、NCボール盤、歯切盤、転造盤、マシニングなどの設備を効率的にレイアウトした。2階には食堂やロッカールームを備えて職場環境の充実をはかることにした。

南工場が完成した平成3年は、熱処理工場に新型ガス浸炭炉を設置し、また全自動加工ラインを導入するなど、従来にも増して設備投資に力が注がれた。その額、年間5億円ほど。しかし独自の技術をベースとし、導入効率を優先した開発を行ったため、通常よりも抑えた金額で効果の高い設備を実現することができた。

国際化時代を背景に海外からの労働者を受け入れ

昭和から平成にかけての好況期には海外からの多くの労働者が流入し、国内労働力の需要と供給のギャップを埋めた。特に浜松近辺には、日系外国人が大量に押し寄せ、平成4年3月末時点の浜松市在住ブラジル人は6132名。この数は浜松市人口の1%以上にものぼった。

こうした背景のもと、当社は平成2年から外国人労働者の採用をはじめた。他企業における外国人労働者の不法就労や、劣悪な職場環境が社会問題化するなか、当社は賃金や生活環境などを国内の季節労働者と同等にして彼らの有効活用をはかった。

このような外国人労働者の実態を把握しようと、平成3年にはブラジル大使館から視察団が来社した。工場内や外国人労働者の宿舎となっていた新設の独身寮「OKKパレス」を見学し、整った居住環境に関心を寄せていた。また翌年には当時の労働大臣である近藤鉄雄氏が来社。外国人雇用について労働大臣が初めて視察するということで、マスコミにも大きく取り上げられた。

平成4年当時当社には日系ブラジル人20名、ペルー人2名の合わせて22名がおり、彼らと直接話をした大臣は「日系外国人の方は皆、満足して明るく働いているようだ。特に外国人だからといって特別扱いしない小楠金属の方針には印象づけられた」と感想を述べている。

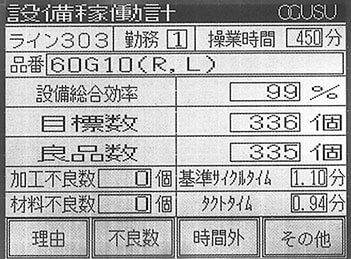

ラインごとに生産効率をリアルタイムに表示する「POTATO」のコントロール画面。

ラインごとに生産効率をリアルタイムに表示する「POTATO」のコントロール画面。

コンピュータによる受注・生産・納品管理と

設備稼働率の向上支援

昭和63年、情報技術の進歩を背景に、その活用を競争力の強化に結び付けようと、鈴自協(現スズキ協)によるコンピュータネットワーク(鈴自協標準システム)の構築が始まった。当社はこのモデル工場に名乗りをあげ、スズキおよび協力企業間を結んで、受注から生産管理、出荷までを一括管理するシステムの実用化に取り組みはじめた。

モデル工場として当社がなすべきことは、システムを検証して誤りを正すことだったが、データの収集に不慣れなことや、プログラム自体の誤りに翻弄されて、導入直後は困難な時期が続いた。 しかし、全社への啓蒙活動やシステムのメンテナンスなどを重ねた結果、現在では資材所要量計画や生産計画、機械負荷計算等の標準システムが順調に稼働している。またスズキだけでなく、クボタとの間にもオンラインのネットワークを構築し、リアルタイムの情報伝達を実現している。

全スズキQCサークル世界大会に参加。

全スズキQCサークル世界大会に参加。

スズキの鈴木社長とともにカメラにおさまった。

再スタートを切ったQC活動

現在に続く大きなうねり

小楠倫嗣が2代目社長に就任して以来、QCサークルの活動が一気に活性化しはじめた。これに先だって昭和57年にはすでに、職制でQCサークルが再発足。製造部門でふたつのQCサークルを立ち上げ、その成功を基礎として全社的に導入していくことになった。

2年後の昭和59年にはQCサークル活動推進委員会をつくり、60年からは年2回の社内大会を開催。鈴自協(現スズキ協)QCサークル大会に参加して優秀賞を受賞するなど着実に実績を重ねていった。昭和63年にはQCサークルに当社の独自性を盛り込もうと名称を公募。オグスサークルをはじめいろいろな名前が寄せられた中から、「GOサークル」という名称が採用された。

ちなみにGOサークルのGOは、「限りなく前進する」のGOであるとともに、創業社長小楠剛一のイニシャルのGOでもあり、これにより当社のQCサークルは、先代の精神を受け継ぐ活動として改めて位置付けられ、浸透していくことになる。

QCサークルと並ぶボトムアップの改善活動としては、提案制度が平成元年にスタートを切った。「1・1・1作戦」と名付けられた提案制度には、『1個でも多く、1秒でも速く、1円でも安く品物を作ろう』という意味が込められており、従業員一人当たり月2件の提案が目標である。

「1・1・1作戦」の立ち上げ時には、その早期の浸透を期してキックオフキャンペーンを展開し、最初の1件を提案した従業員全員にテレホンカードを配布した。その後も社内報に提案例を連載するなど、啓蒙活動が続いている。

全員参加の生産保全活動TPMがスタート

平成元年11月、定例のGOサークル大会で、TPM導入キックオフ宣言が発表された。生産システムの効率化を極限まで追求しようというTPMが、この時から当社の全体活動に取り入れられ、GOサークル、提案制度と合わせた3本柱で企業力の向上を目指すことになった。

この頃、周辺企業が相次いでTPMを導入し、故障や不良の低減と職場環境の改善の両面から目覚ましい成果を挙げていたことから、他社の動きに追い付き、追い越すための、従業員意識の向上に力が注がれた。

GOサークル大会で発表されたTPM導入キックオフ宣言の中から、基本方針を抜粋すると

TPMの基本方針

・全員参加の活動で『災害ゼロ、不良ゼロ、故障ゼロ』に挑戦し、設備総合効率の極限を追求

・設備で品質を作り込み、使い易い良い設備づくり

・設備に強い人材の育成と人間の能力を最高に発揮

・働きがいのある、また活気のある職場づくり

それまでにも、 の頭文字をとった5S運動で、社内環境の改善と生産効率の向上がはかられていたが、この運動が発展し、新たに設備ロスの徹底排除を目標とする体質改善運動として全社挙げての活動を推進。若者を中心に製造業離れが進むなか、『クリーン・クリエイティブ・コミュニケーション』の3Cをスローガンとして、企業としての成長と職場環境の改善・洗練を、強力に進めていったのである。

1.CLEAN(クリーン)

きれいな職場づくり

気持ち良く仕事をする

2.CREATIVE(クリエイティブ)

創造的な心、考えを持つ

改善の目、考えを持つ

3.COMMUNICATION(コミュニケーション)

職場、会社全体の情報の伝達を良くする

何でも話のできる職場環境づくりをする

小集団活動の活性化